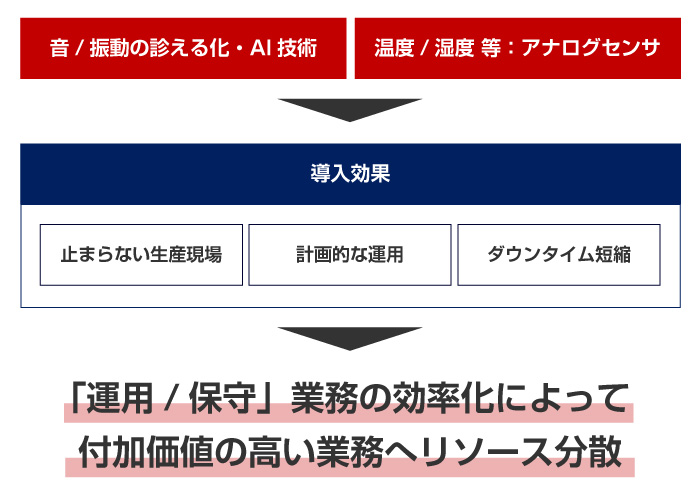

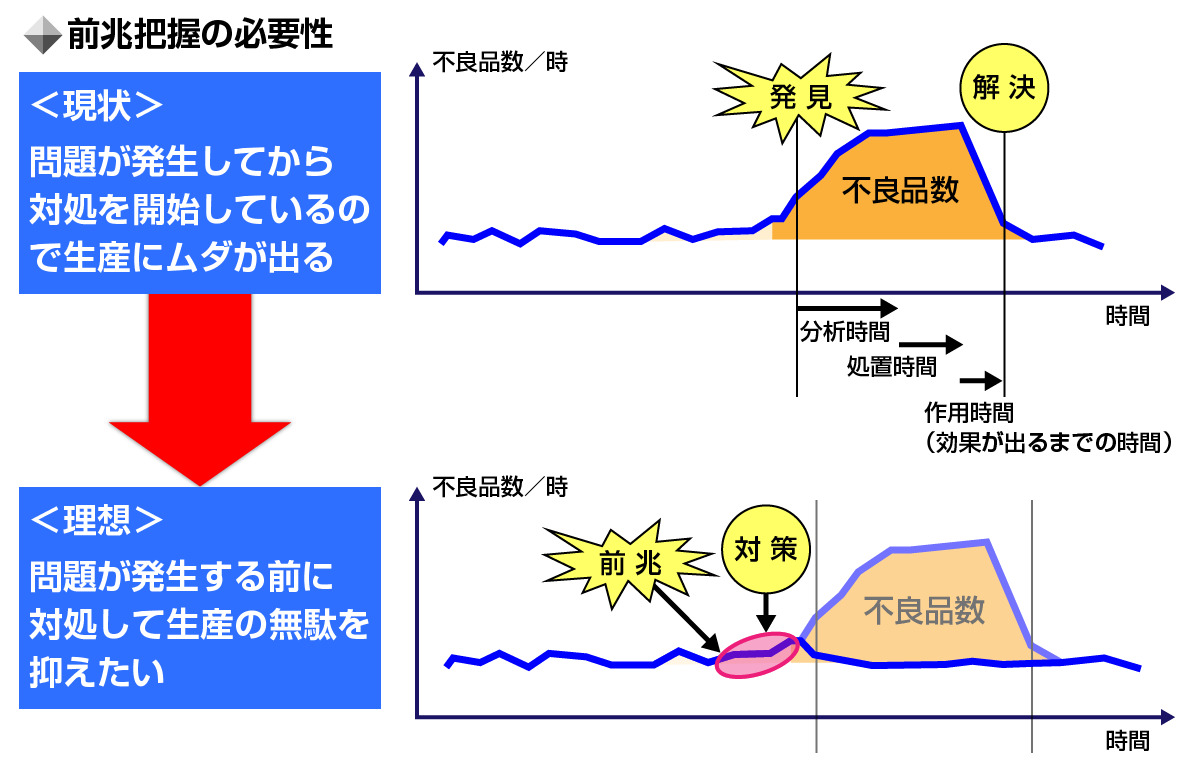

生産現場では多くの生産設備が稼働しており、これら設備の故障や突発的な停止は工場全体の生産性に大きく影響を 与えます。設備故障による生産ラインの停止や不良品の発生を未然に防ぐには、設備診断による予防保全や予兆保全が 重要です。当社では、これまで培ったノウハウをベースに、IoTを活用した「止まらない生産現場への第一歩」を支援します。

設備監視

ソリューション

お客様の「何とかしたい」におこたえします

- 経営者

-

- 止まらない生産ライン・設備を構築し、ロスの発生を抑えたい

- 人手不足もあり、人に頼らず故障の予兆が把握できるシステムを導入したい

- 設備保全に関係するコストを最小限に抑えたい

- 担当者

-

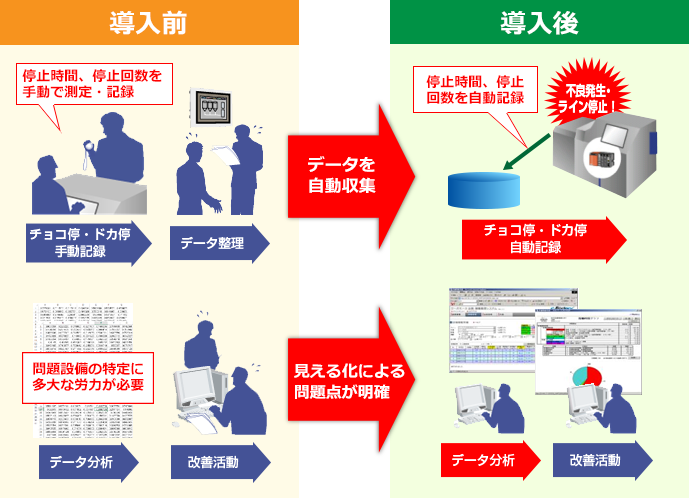

- 主要な設備・機器の稼働実績やラインの停止記録を自動で収集したい

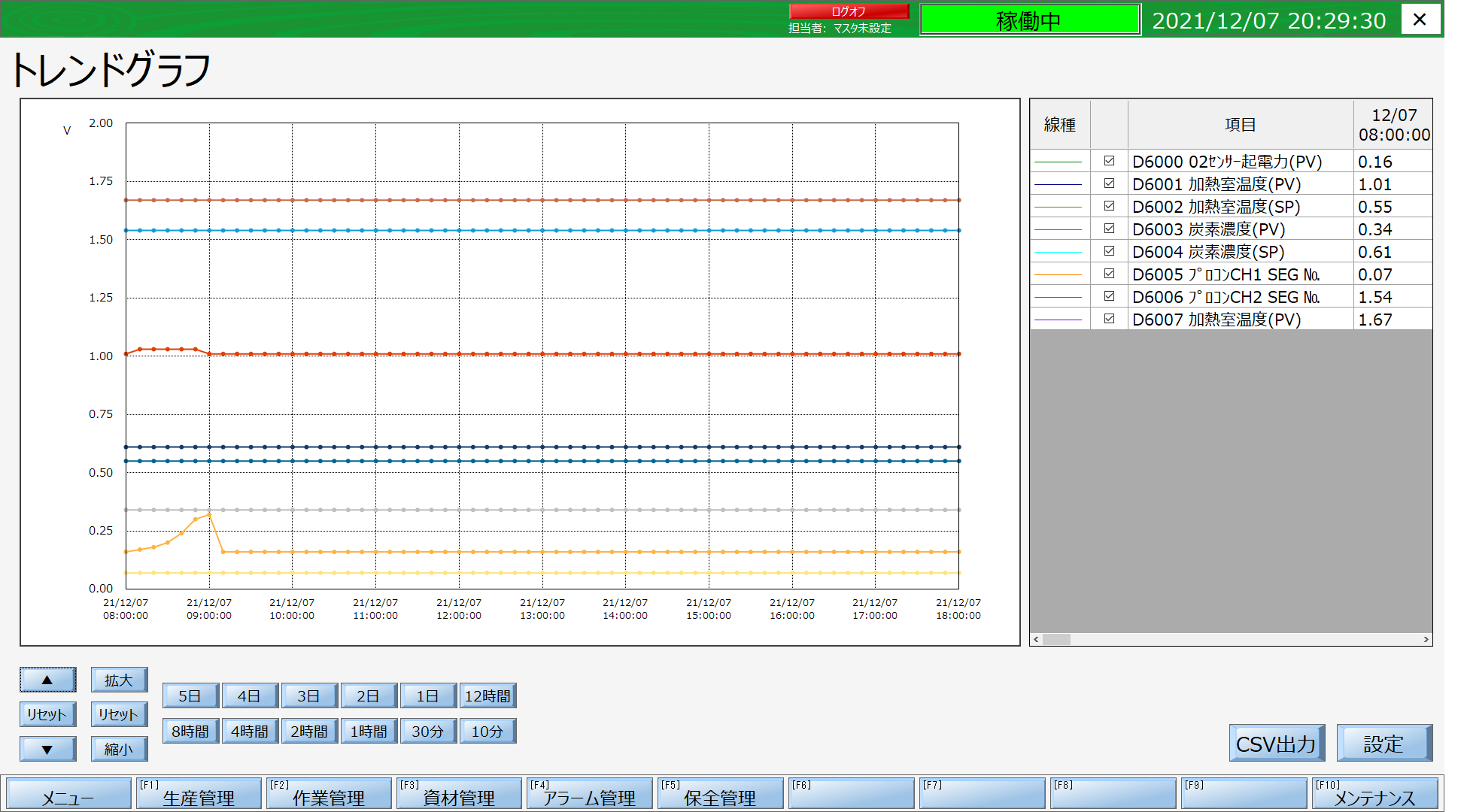

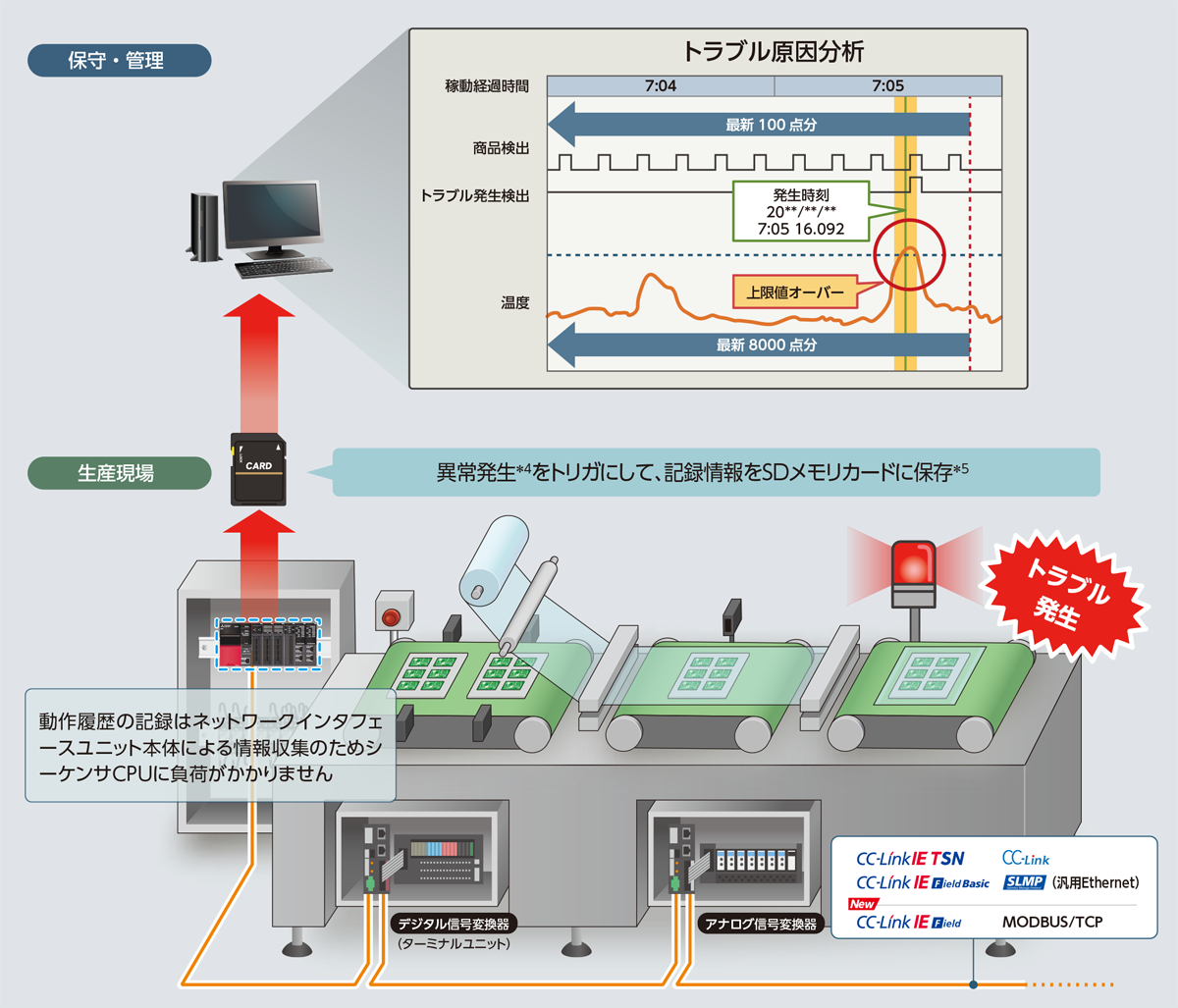

- 突発的な異常の発生を早期に把握したい

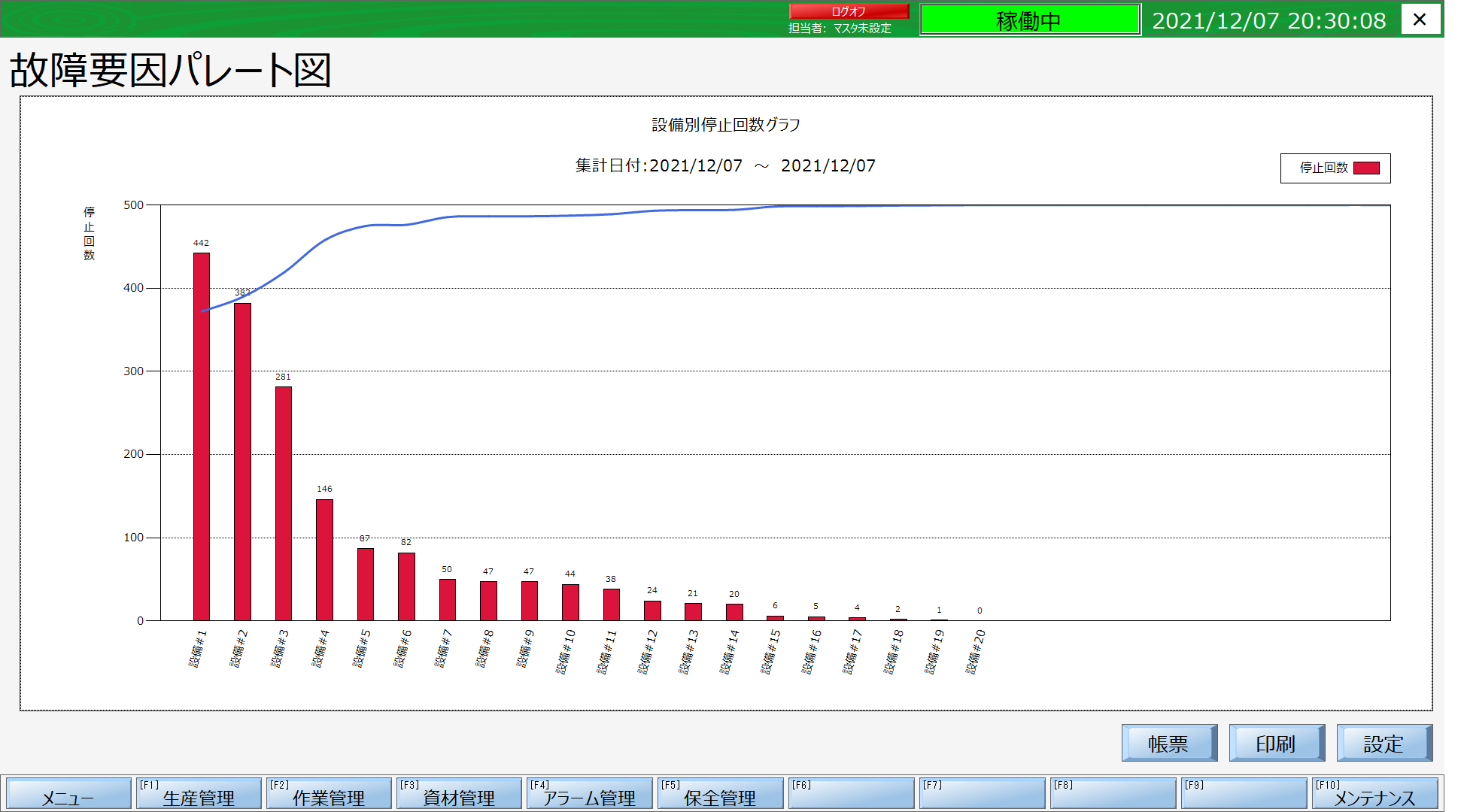

- ライン停止の要因を分析し、改善活動につなげたい

ソリューション概要

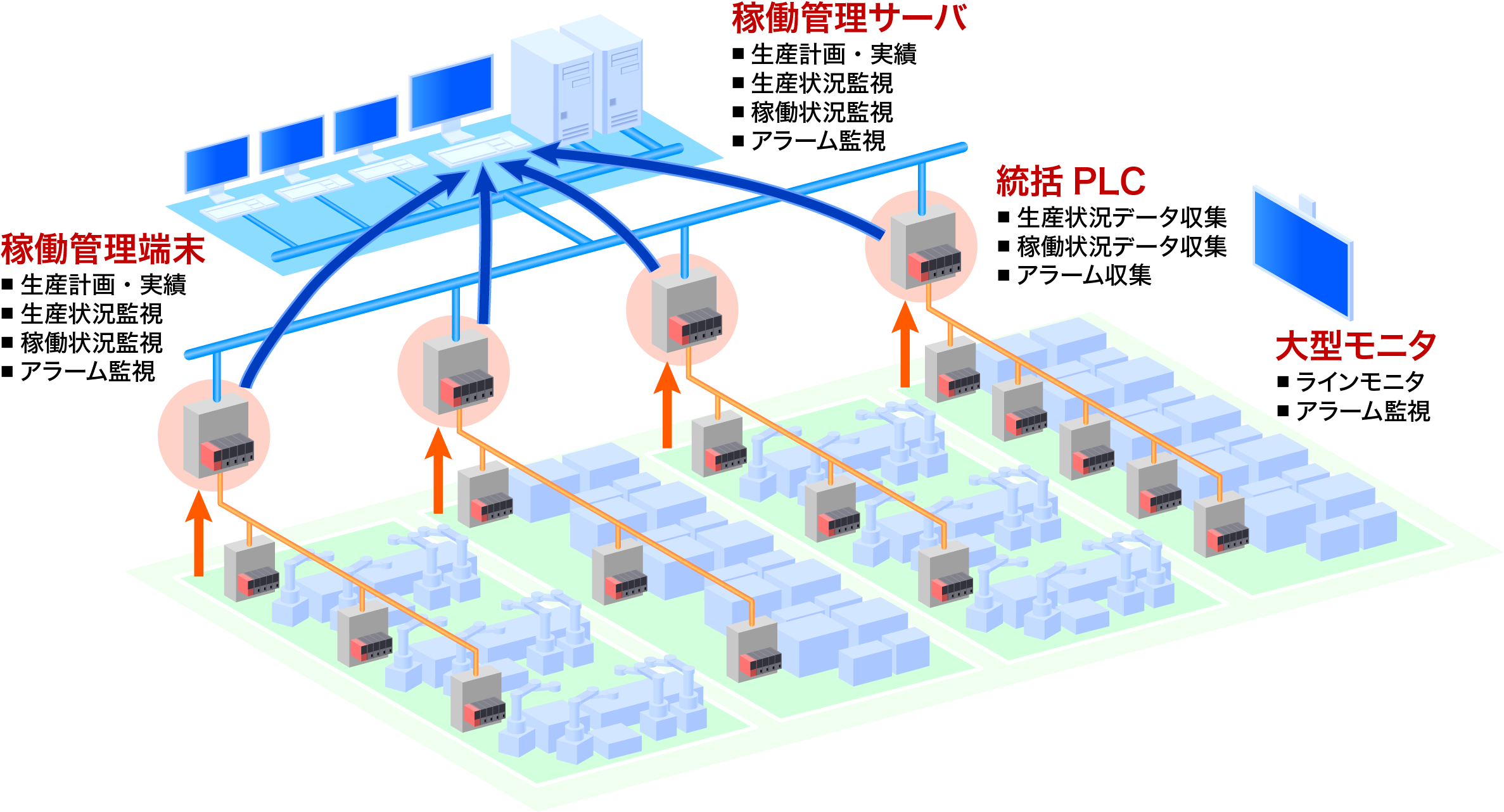

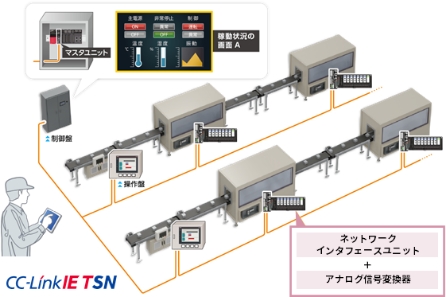

システム概要

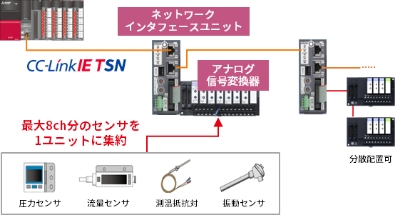

装置の部品単位でのデータを収集し、集計・分析することで、装置故障や製品不良を未然に防止するシステムを導入します。 シリンダの動作回数や動作時間、モータの振動計測を行い装置の経年劣化や装置状態の変化を検知し、アラーム発報を行います。

設備監視ソリューションに

関連する製品

-

- SCADAエンジニアリング /

見える化システム -

汎用SCADAをベースに生産現場の様々なデータを収集し、監視や改善活動へ繋げる「見える化」をお手伝いします。

詳細を見る - SCADAエンジニアリング /

-

- MES(製造実行システム)ソリューション

-

技術の属人化の問題を見える化、システム化、自動化することで解決し、スマートファクトリー化を支援します。

詳細を見る -

- 稼働管理ソリューション

-

生産現場の稼働状況と計画・スケジュールとのギャップを把握し、ボトルネックの解消に繋げるソリューションをご提供します。

詳細を見る -

- リニューアルソリューション(機器/設備更新)

-

既存設備・生産ラインを安定してお使いいただくために、計画的な更新、機器更新でスマート工場化もサポートします。

詳細を見る -

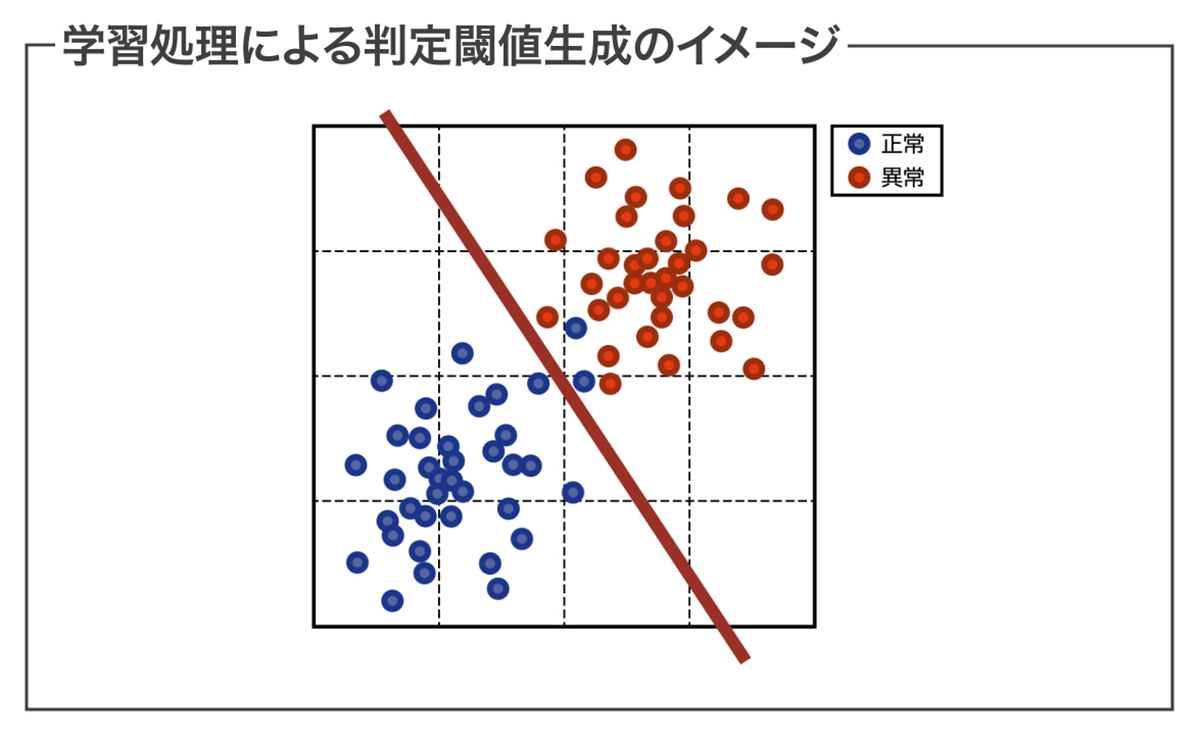

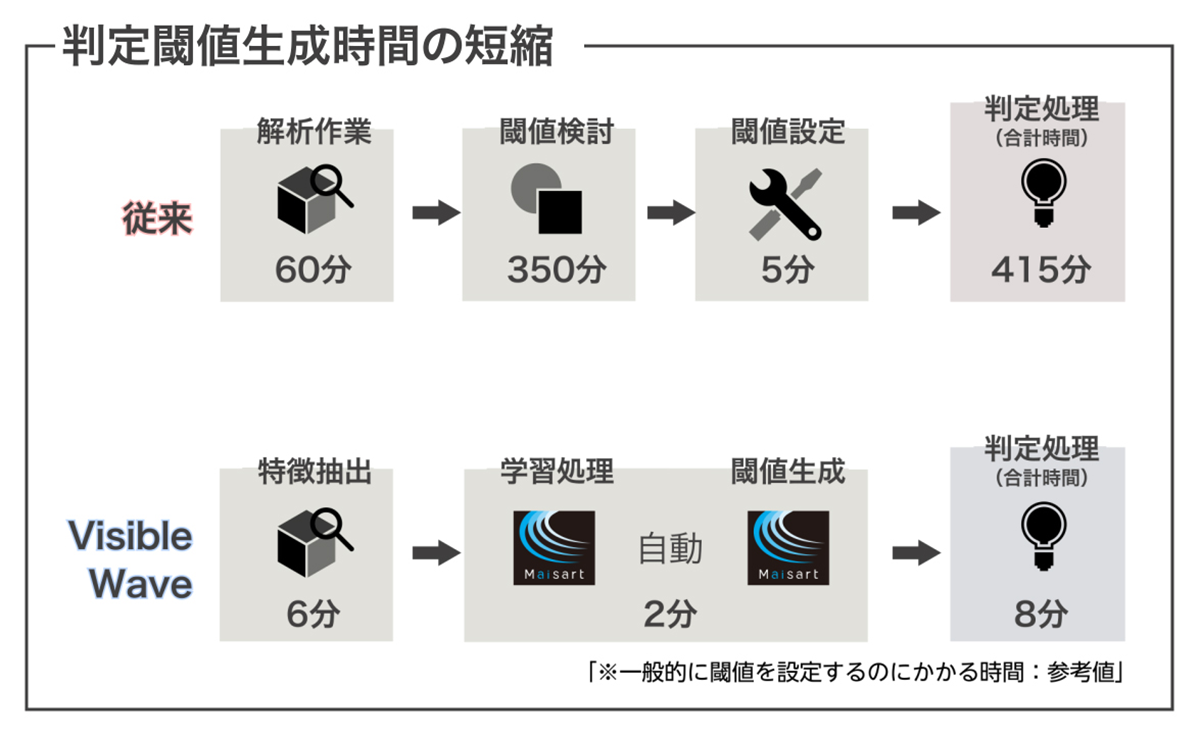

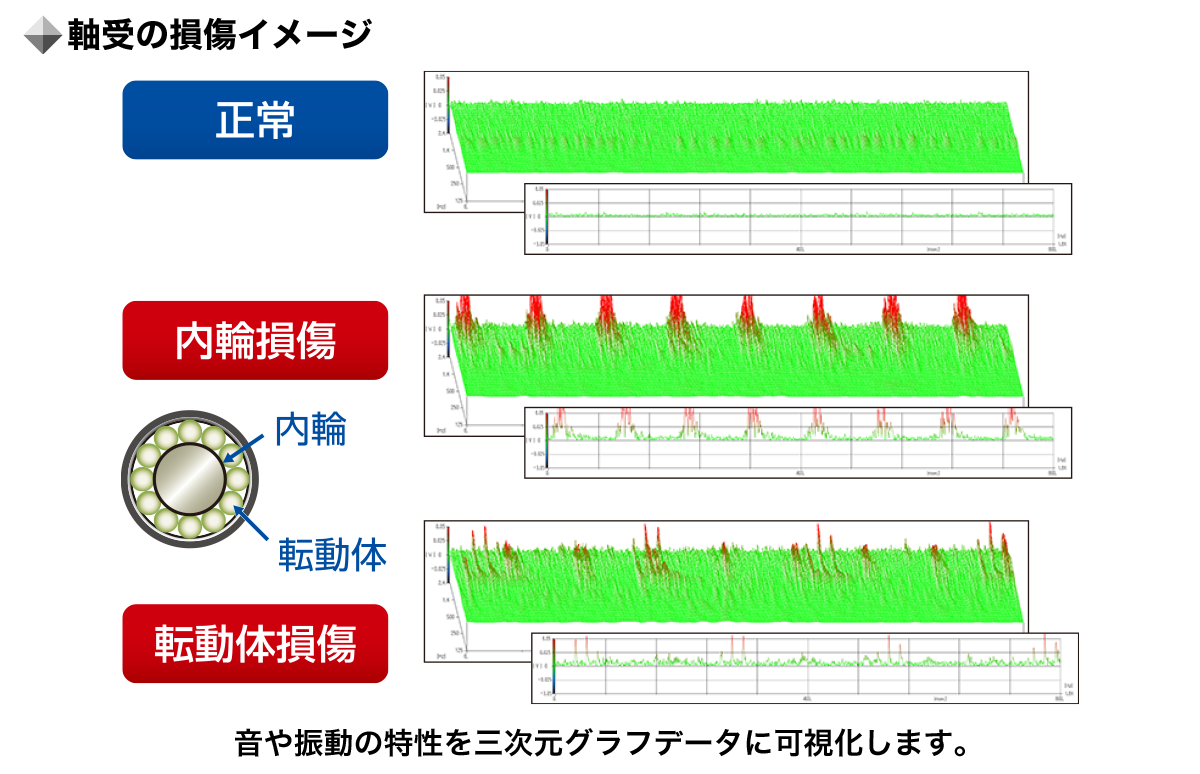

- 音響・振動診断システムVisibleWave

-

「音や振動は目で見えない」と思っていませんか?

目に見えない音や振動の見える化により、お客様の音や振動に対する課題の解決を支援します。

詳細を見る