装置の稼動状況見える化で

工場の省力化、ダウンタイム軽減

これまで装置の稼動状態の可視化を試みたが、何から着手すべきかがわからず頓挫していました。

生産ラインの装置に新たにセンサを取付け、センサから情報を収集することで設備状態を可視化したことで現場作業員の省力化を提案しました。

また、不測の事態が発生した場合も、リアルタイムに異常発生アラームを確認できるため迅速な対応によってダウンタイムの軽減が可能です。

装置の稼動状況見える化で

工場の省力化、ダウンタイム軽減

これまで装置の稼動状態の可視化を試みたが、何から着手すべきかがわからず頓挫していました。

生産ラインの装置に新たにセンサを取付け、センサから情報を収集することで設備状態を可視化したことで現場作業員の省力化を提案しました。

また、不測の事態が発生した場合も、リアルタイムに異常発生アラームを確認できるため迅速な対応によってダウンタイムの軽減が可能です。

自動車メーカ 保全部門

従来、装置の稼動状況は見える化されておらず、異常発生時は作業員が気付き、保全メンバに連絡することで個別対応しており、どうしてもダウンタイムが長期化する傾向にあった。

そのため、設備の稼働状況を見える化することで、現場だけではなく事務所からでもリアルタイムに稼働状況を確認できるようにすることで、異常発生時の早期発見によってダウンタイムの削減をしたいとのご要望でした。

この問題に対し、当社として下記ご提案を実施しました。

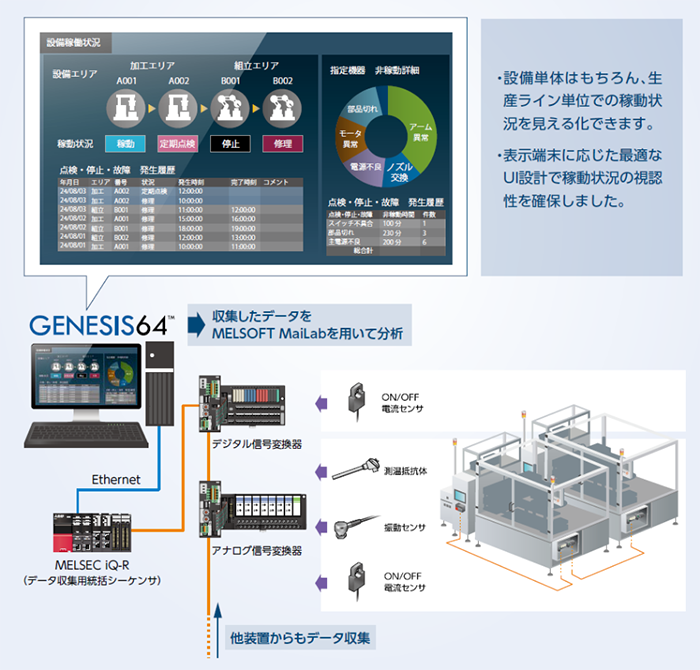

・GENESIS64™による見える化システムの構築

・MELSOFT MaiLabによるデータ分析で故障診断や生産効率アップ

・FAグッズをアドオンすることで、お客様の設備には手を加えずに外部からのセンサ情報収集によって設備の稼動状態の監視

汎用SCADAをベースに生産現場の様々なデータを収集し、監視や改善活動へ繋げる「見える化」をお手伝いします。

エネルギーと生産方式のムリ・ムダ・ムラをリアルタイムに顕在化し、改善活動に役立つソリューションをご提供いたします。

生産現場の稼働状況と計画・スケジュールとのギャップを把握し、ボトルネックの解消に繋げるソリューションをご提供します。

表示器(GOT)、PCモニタカメラの映像確認、撮影方向の操作、チョコ停発生時の記録を実現します。

センサからのアナログ信号を変換することで、小規模IoTを実現します。