現場からの正確な情報を活用し、

製品・仕掛在庫削減に寄与。

今までの現場運用では実績データを手書き帳票を作成し報告していましたが、各工程の投入と出来高を自動で収集、現場の生産状況をタイムリーに把握することで中間製品の余剰在庫を削減しました。

現場からの正確な情報を活用し、

製品・仕掛在庫削減に寄与。

今までの現場運用では実績データを手書き帳票を作成し報告していましたが、各工程の投入と出来高を自動で収集、現場の生産状況をタイムリーに把握することで中間製品の余剰在庫を削減しました。

住宅用建材のメーカ。床材や壁材といった幅広い住宅用建材を開発、生産。

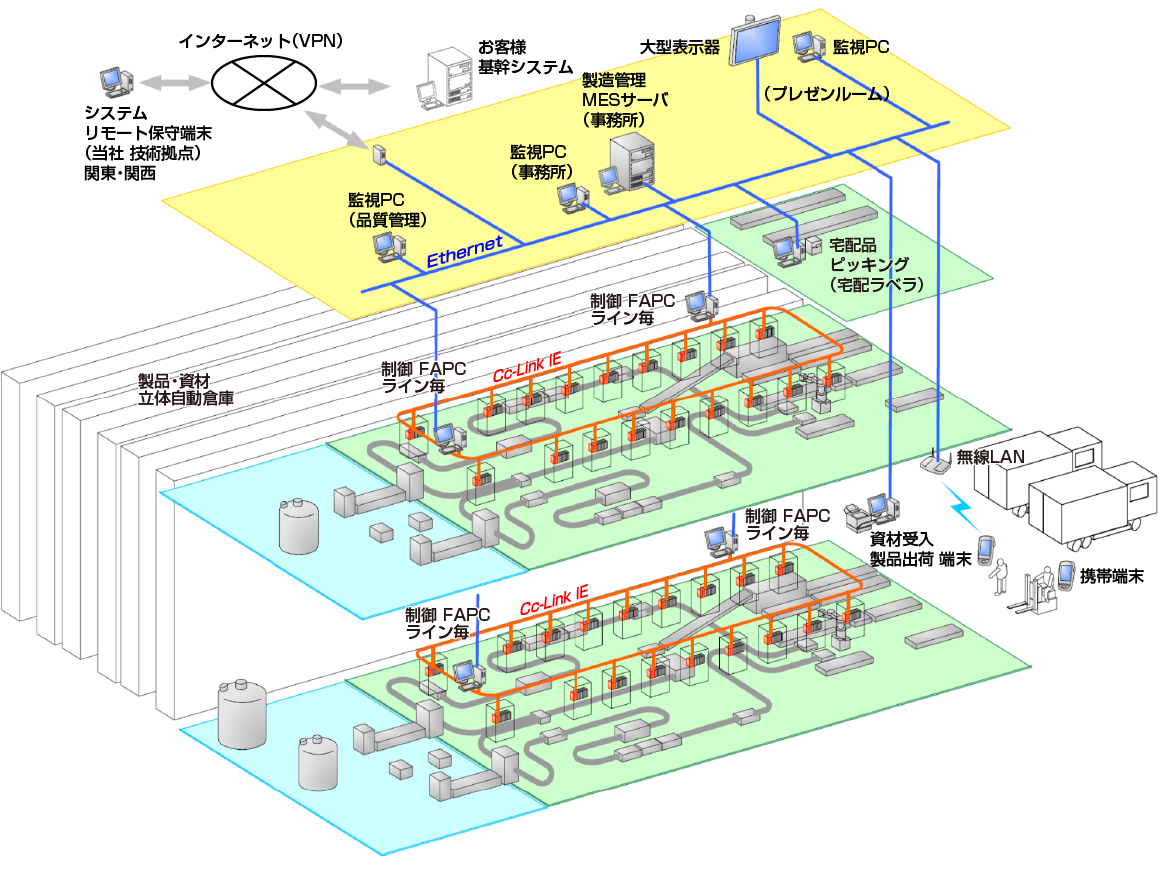

現品票にバーコードを印字、現場タッチパネル端末、BCR(バーコードリーダ)でラインへの投入実績情報の収集を逐次集計、ライン出側では現品票プリンタを設置し、製品の完成時に新たな現品票を発行。

在庫のロケーション管理と製造進捗管理同時に実施。

本社システム・営業システムとのシステム連携によって、受注情報・出荷情報をリアルタイムに更新・管理。

需要変動の把握、在庫状況の照会など、営業部門と密接に連携。

在庫情報・製造進捗・受注情報に基づき、毎日、翌日の生産計画を再計算。

この仕組みによって、常に最適でムダの無いモノづくりを行い作り過ぎや欠品の無い、最適な製造・在庫維持を実現。

従来の在庫補充型の見込み生産から確定情報に基づく受注生産方式に移行することで製品在庫削減や仕掛コストの低減、短納期化による顧客満足の向上・競争力を強化。現場運用では手書き帳票を作成し業務報告を行っていたが、ラインへの投入や出来高実績情報の収集を逐次集計、生産状況をタイムリーに把握することで現場作業者の作業効率改善を実現。

● システムによる省力化

システム導入により、現状の手作業での計算、分析等の手間を軽減。

● 迅速な情報収集と経営判断

製造現場の状況や実績情報をリアルタイムに把握、急な生産計画の変更にも迅速に対応可能。

● 在庫削減、資材調達

受注情報に基づき生産計画のスケジューリングを行うことでき無駄な在庫ボリュームの削減を実施。

● ライン歩留まり向上

膨大な稼動実績から解決すべき課題が見え、その傾向を分析することで設備の予防保全へ活用。