装置、貯蔵タンクの計測・計量データを一元管理

設備・ラインの更新をなかなか行うことができず、日常的な点検が作業者による目視チェックやチェックシートへ手書きしていることはないでしょうか?

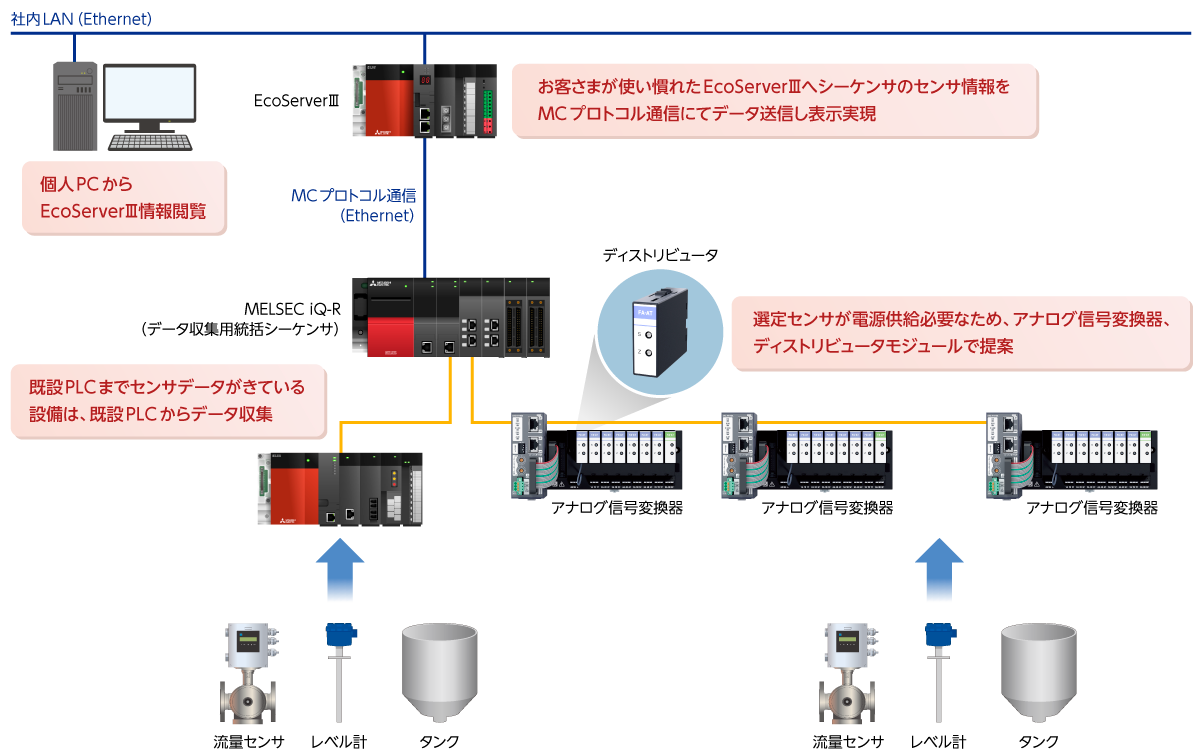

大規模な設備更新は行わず、既存のシステムを活かしながら、各種センサの情報を一括収集・管理することで作業者の負荷低減とヒューマンエラーの削減に繋がる計測システムを導入いたします。

装置、貯蔵タンクの計測・計量データを一元管理

設備・ラインの更新をなかなか行うことができず、日常的な点検が作業者による目視チェックやチェックシートへ手書きしていることはないでしょうか?

大規模な設備更新は行わず、既存のシステムを活かしながら、各種センサの情報を一括収集・管理することで作業者の負荷低減とヒューマンエラーの削減に繋がる計測システムを導入いたします。

設備の保守点検

センサデータを社内ネットワークに接続された業務用パソコンで計測データが確認できるため、目視確認で現場を巡回する時間を削減。

将来的に管理用パソコンへ収集データを保存し、各種報告書を自動作成することで、手書き・転記による記載ミス防止を検討中。

今回の事例では、使用するセンサ(の伝送器)に電源供給が必要でした。

当社のアナログ信号変換器のディストリビュータモジュールは、二線式伝送器への電源供給に対応していることからこのアナログ信号変換器を活用することで、あらためて電源を用意することなくセンサ情報の収集を実現しました。

当社製ネットワークインターフェイスユニットを活用することで、統括シーケンサ間はネットワーク線1本で接続が可能となりお客様での配線作業の工数削減に貢献。

当社は、配線工事用のネットワーク構成図を作成。

今回は、電力計測で使い慣れている 三菱電機(株)製EcoServerⅢの画面上で管理したいとのご要望に応えるため、iQ-RシリーズシーケンサとEcoServerⅢを連携させることで画面表示を実現。

<課題>

今までは、日に数回、保守点検者が各装置、貯蔵タンクなどに取り付いているセンサ数値を目視確認し、手書き報告していました。工場が広く、全箇所を回るのに時間を要すること、手書きチェックによる記載ミスなどのヒューマンエラーがあり、作業性の改善が必要な状況でした。

<解決>

解決に向けシステム提案から弊社が入らせて頂きました。センサデータを統括シーケンサへネットワーク線1本でデータ収集し、収集したデータを業務用パソコンにて確認できるようになり、現場での目視する時間が不要になり作業効率向上に繋がりました。

将来的には、管理用パソコンに収集データを保存し、各種報告書を自動作成することで、手書き・転記による記載ミス防止を目指す予定です。

■ 導入システムの構成(EcoServerⅢ活用)

巡回する手間が削減された。

個人パソコンで見られるようになったため、確認する社員が増えた。