現場情報の可視化によって、

工場の省力化、省エネ

に寄与。

これまで現場に点在する計測メータを目視し、帳票を作成し報告していました。

今回、計測機器から「温度」「エネルギー使用量」データを自動収集し、遠隔監視/制御によって、現場作業者の負荷を軽減しました。

現場情報の可視化によって、

工場の省力化、省エネ

に寄与。

これまで現場に点在する計測メータを目視し、帳票を作成し報告していました。

今回、計測機器から「温度」「エネルギー使用量」データを自動収集し、遠隔監視/制御によって、現場作業者の負荷を軽減しました。

事務機メーカ。複写機、プリンタ、印刷機用の資材を開発、生産。

制御盤に収納したMDUブレーカーや現場メータの情報を自動収集、蓄積。

蓄積した情報から日報/月報/年報の作表工数を削減。

特高設備の遮断機情報を集約することでリアルタイムな状態監視を実現。

異常時に遠隔制御することで早期対処が可能。

システム導入の狙い

従来、エネルギー使用量を目視計測で確認し、手打ちでインプットしていたが、人的作業の多くが非効率であり、また情報がリアルタイムではないため、ムダな電力消費の特定が困難であった。

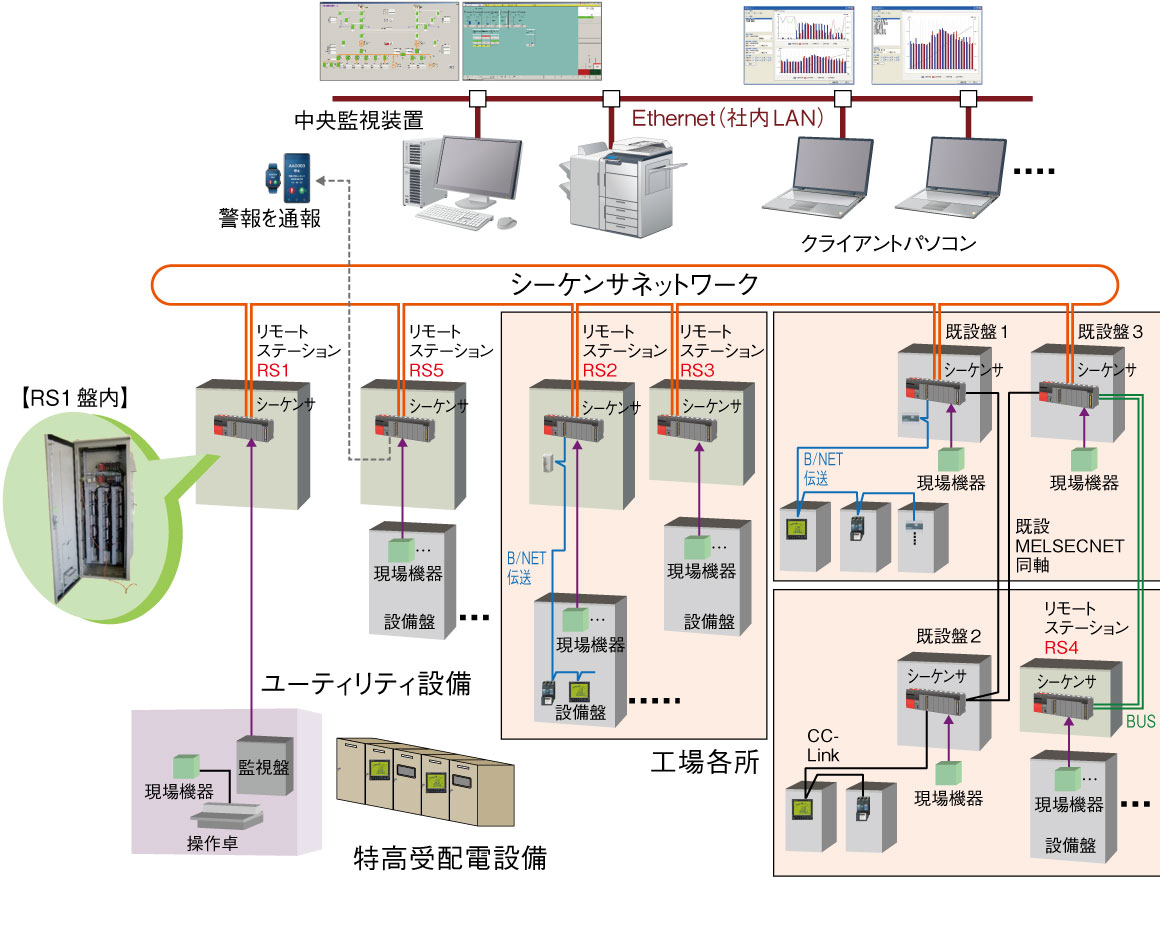

この問題に対し、シーケンサを用いて設備毎のエネルギー情報を自動収集、パソコンによる集中監視を実現することで、現場作業者の手間削減、管理者による一括管理を実現。

収集したデータをExcelに取り込むことが可能なため、収集データを使い慣れたExcelで分析し、ムダな電力消費の箇所を特定、防止する。

● システムによる省力化

システム導入により、現状の手作業での計算、分析等の手間を軽減。

● 遠隔監視で迅速な保守対応

● 消費エネルギーの削減

蓄積した消費エネルギー量を分析し、操業に合わせたスケジュール自動制御によって、消費エネルギーのムダ・ムラを抑制。

● ライン歩留まり向上

膨大な稼動実績から解決すべき課題が見え、その傾向を分析することで設備の予防保全へ活用。